前回を見ないでも理解できるように初めから記事を書き直しています。

本基板作製のコンセプト

本基板作製のコンセプト

反転増幅回路は回路設計をしていると嫌でも使用する回路です。反転増幅回路はそれだけ使用頻度が高い回路とも言えます。この回路を毎回、ユニバーサル基板上に組むのは面倒です。

また、反転増幅回路はゲインを変えて使用することもありますが入力部で調整を行い、ゲインを固定して使用する方が設計的にも簡単です。なので、固定抵抗を使用し、ゲインは固定とします。

作成をする上で、以下のようなルールに則り、基板の設計を行っていきました。

・汎用性(実装部品が小さすぎない使いやすさ)

・小型化(抵抗やコンデンサは1608サイズを使用する。)

・ソケット化(2.54mmの穴にそのまま実装することができる基板にする。)

・面付け(PCBメーカで作成した際同種付けだと基板サイズがある程度のサイズまで値段が同じなのでできる限り多く作る。)

基板作製環境

回路図

回路図はKiCAD5.1.4を用いて作成しました。●特徴

・DIP-8

・オペアンプ(2回路入り)

・電源部ローパスフィルタ(LPF)

・入力保護ダイオード

・入力位相補償

・補償用コンデンサ

・抵抗やコンデンサ(1608サイズ)

|

| 2回路入りオペアンプICを使用した反転増幅回路 |

使用しているオペアンプはDIP-8の2回路入りのものを想定しています。

オペアンプの電源にはローパスフィルタ(LPF)を構成できるようにして電源ノイズの影響を減らせるようにしています。

オペアンプの反転入力に保護ダイオードを入れることで、仮にオペアンプの内部回路にクランプ用の保護ダイオードがないときも基板上でダイオードを追加できるようにしました。

ダイオード以外にも入力端子には抵抗やコンデンサが多数付いていますが、入力位相補償を想定してつけています。

同様の理由でゲイン帰還抵抗に並列で補償用コンデンサを入れることができるようにしています。

使用している抵抗やコンデンサは入手しやすい1608サイズとなっています。

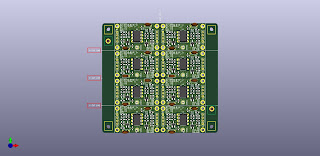

アートワーク(AW)

PCBデータはKiCAD5.1.4を用いて作成しました。

●特徴

・モジュール化

・固定穴(M2)

・GND抜き

・GND-チェックpin

・半田面部品なし

・モジュール化

・固定穴(M2)

・GND抜き

・GND-チェックpin

・半田面部品なし

|

| 反転増幅回路モジュールのPCBデータ(両面重ね図) |

抜き差しが容易にするためモジュール化しなくてはなりません。電子部品のピンの間隔は2.54mmとなっています。2.54mmを基本とします。

四隅の固定穴は小型化をするためにM2となっています。ランドは設けていますが電気的な接続はないです。本モジュールは軽いので使用しなくても問題ないです。

入出力のラインは極力最短で容量が付かないようにGNDは抜いています。後ほど作製した試作基板が出てきますが基板厚は1.60mmなので試作ではGNDを抜こうが抜かないにしても容量の影響は少ないです。しかし、今後、基板を作製する際は薄くする予定です。

GNDチェックpinは一つ設けました。

小型化をする上で半田面に部品を置くことも多いですがモジュール化する上で、他の基板と接続した際半田面に背の高い部品とショートするなどの不具合があると具合が悪いので、部品は半田面に置かないようにしました。

|

| 3Dビューア表面(射角確認) |

3Dビューアで確認すると以上のようになります。

シルクが重なっていないことや部品実装に問題ない(半田ごてが入れられない)ことを確認します。

自作基板のロゴとかもここで確認しましょう。

本基板のロゴは正直小さすぎたため、基板を製造した際潰れてしまいました。

それでも表のロゴはまだ許容できるぐらいでした。

|

| 3Dビューア裏面(垂直確認) |

しかし、裏面のQRコードは読めないレベルのものもあったので、今後QRコードのサイズの下限を検討します。

◆参考

KiCADシルク入れ方、レジストはがし方

ガーバーデータ準備

●特徴

・8枚同種面付け

・捨て基板

・コーナー取り

・実装認識マーク

・位置決め穴

・V-CUT

・8枚同種面付け

・捨て基板

・コーナー取り

・実装認識マーク

・位置決め穴

・V-CUT

|

| ガーバーデータ準備 |

Seeed Fusionで基板を作製する際、100x100mmだと最低価格で依頼することができます。今回は8枚同種面付けつけることができました。

捨て基板は10mm幅を100x100mmを超えないように付けました。捨て基板のコーナー取りはR5.0mm程度になっています。

実装認識マークと位置決め穴はなんちゃってなので付けてみただけです。実装依頼をするときの練習に余裕があったのでつけてみました。

8枚同種面付けや捨て基板を切り離すには、V-cutを用いました。

◆参考

V-cut面付け方法(KiCAD)

捨て基板の追加方法

位置決め穴の追加方法

実装認識マーク

コーナー取り

基板製造

基板製造はSeeed Fusionで行いました。

| No. | 項目 | パラメータ |

|---|---|---|

| 0 |

寸法

| 96.2mm*91.44mm |

| 1 |

インピーダンス制御

| なし |

| 2 |

表面処理

| HASL(有鉛半田レベラー) |

| 3 |

最小のソルダーマスクマスクダム

| 0.4mm↑ |

| 4 |

銅箔厚

| 1oz. |

| 5 |

端面スルーホール

| なし |

| 6 |

最小穴径

| 0.3mm |

| 7 |

レジスト色

| 緑 |

| 8 |

材質

| FR-4 TG130 |

| 9 |

層数

| 二層 |

| 10 |

製造枚数

| 5 |

| 11 |

ブラインドビア

| なし |

| 12 |

板厚

| 1.6 |

| 13 |

最小パターン幅/パターン間隔

| 6/6 mil |

| 14 |

異種面付けの種類

| 1 |

| 15 |

お急ぎオプション

| なし |

| 16 |

ファイル

| 1375010_2020_2circuit_opamp_2x4_ver30_plot.zip |

送料込みで$12.90で5枚。面付けを行っているので40枚作製しました。

しかし、世界がSARS-CoV-2(新型コロナ)で物流が鈍く手元に届くまで普段より2週長く合計3週間かかりました。(普段は1週間もあれば手に入る)

◆参考

KiCAD 発注データの作成

モジュール作製

中の基板も保護のためエアキャップで保護されています。

このエアキャップが開けにくく、どこに刃を入れればいいのかよくわからない。中の基板を傷つけないように開けましょう。

1回路分やれば同ロットで生産しているのでチェックとしては充分でしょう。

オペアンプ:LM358N

電源コンデンサ:10uF(RD20F106Z1EH5L-10)

パスコン:0.1uF(GRM219F11H104ZA01D)

写真だと抵抗の乗数は見えないですが、右側のゲインは1倍(1.5kΩ/1.5kΩ)左側のゲインは10倍(1.5kΩ/150Ω)にしました。

動作確認

同時期にユニバーサル基板が沢山手に入ったので、モジュール評価用の治具を作成、使用して評価を行いました。●確認項目

①2.54mmピッチ基板に接続

②電源電圧確認

③モジュールの動作確認

●条件

電源電圧:±10 V

入力電圧:±235 mV

入力周波数:1 kHz

●使用器具

・KENWOOD:PW36-1

・USBオシロスコープ:PicoScope2104

●結果

①2.54mmピッチ基板に接続

→ユニバーサル基板にコネクタを立てて接続に関して問題が見られなかった。

②電源電圧確認

→電源電圧が±10 Vであった。

③モジュールの動作確認

→入力電圧が±235 mV、入力周波数:1 kHzのときの入出力波形を以下に示す。

|

| 反転増幅回路モジュール1倍入力波形 |

|

| 反転増幅回路モジュール1倍出力波形 |

|

| 反転増幅回路モジュール10倍入力波形 |

|

| 反転増幅回路モジュール10倍出力波形 |

だが、出力にゼロクロスが確認された。このゼロクロスはLM358Nが影響している。

基板自体の動作に関しては動作は問題が見られなかった。基板の容量やインダクタンスに関して詳細な性能に関しては測定環境が不足しているので今回は省略する。

◆参考

アマゾンで安価なユニバーサル基板(PY-5cmx7cm)

モジュールデータ作成

今回、反転増幅回路をモジュールとして作製しました。

|

| 3Dビューア表面(射角確認) |

◆参考

KiCAD3Dモデルファイル

反省

・シルクが小さすぎた箇所があった。・固定穴を減らし、部品配置を見直せば10枚同種面付けできたかも。

0 件のコメント:

コメントを投稿